Im Bereich der Luftfahrt stehen Gewichtsreduzierung und Energieeffizienz ganz oben bei den Anforderungen – auch für neue Materialien und Komponenten. Keramische Faserverbundwerkstoffe (CMC) bieten im Hinblick auf den Einsatz in Fluggasturbinen dabei wesentliche Vorteile: Bei CMC-Komponenten beträgt die Dichte nur ein Drittel im Vergleich zu konventionellen Metallbauteilen, damit tragen sie zu einer deutlichen Gewichtsreduzierung bei. Auch können sie bei bis zu 300 K höheren Temperaturen eingesetzt werden. Im Heißbereich von Gasturbinen ermöglichen CMC-Bauteile deshalb eine effizientere und vollständigere Verbrennung, sparen Treibstoff und verringern so die CO2-Emissionen. Mit oxidkeramischen Verbundwerkstoffen (O-CMC) ist außerdem naturgemäß eine hohe Oxidationsbeständigkeit sowie eine geringe Korrosionsneigung in der Verbrennungsatmosphäre gewährleistet, damit lässt sich die Betriebsdauer der Komponenten erhöhen.

Das Fraunhofer-Zentrum HTL arbeitet seit Anfang 2021 im Rahmen des Projekts »AirfOx«, gefördert über das bayerische Luftfahrtprogramm BayLu25, daran, einen automatisierungsfähigen Prozess und Technologien zu entwickeln, mit denen eine endkonturnahe Fertigung von Triebwerksschaufeln für Fluggasturbinen (Airfoils) aus oxidischen Keramikfasern integral und serientauglich möglich ist.

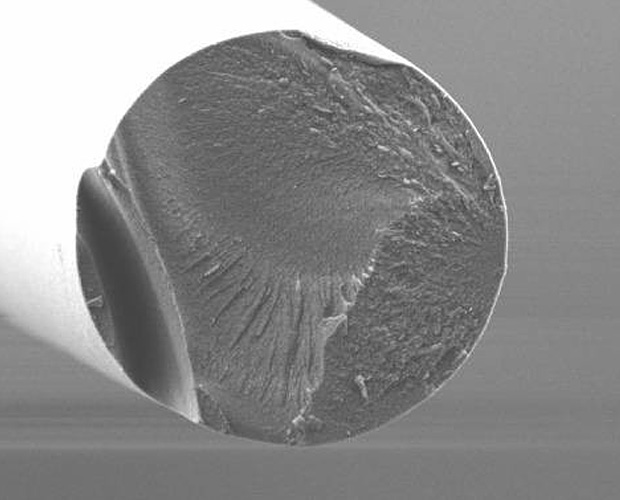

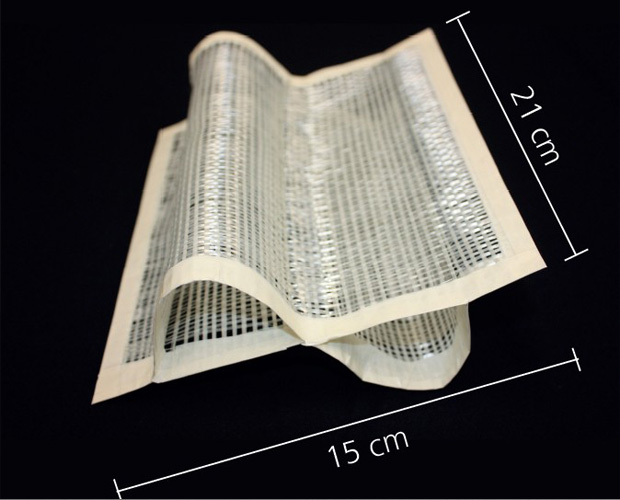

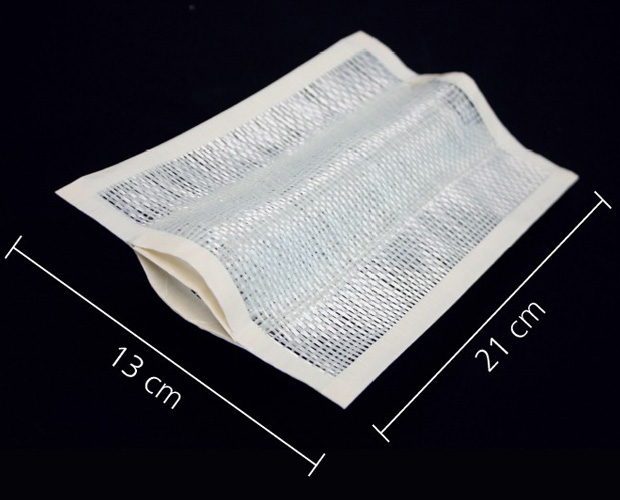

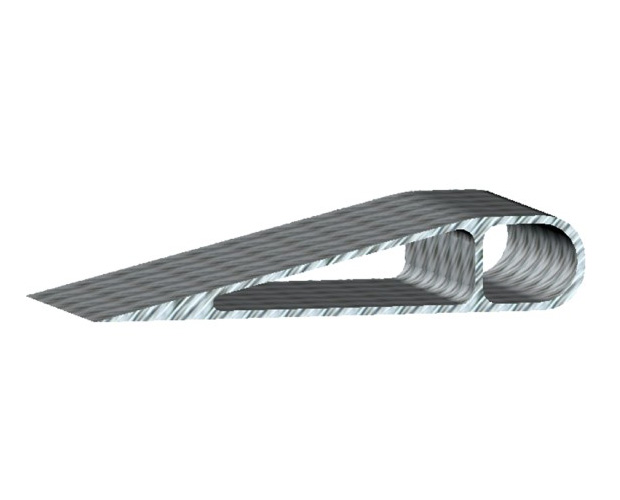

Durch den Einsatz von Multiskalensimulation und CAD-Programmen zur lastgerechten Faserauslegung soll am Beispiel der Airfoil aufgezeigt werden, wie die Entwicklung einer komplexen 3D-Preform in der CMC-Herstellung ablaufen kann. Mit innovativen Webtechniken wird eine neue Herstellungsmethode für dreidimensionale Gewebe-Preforms aus keramischen Verstärkungsfasern für CMC-Komponenten mit unterschiedlich langen Deckflächen entwickelt, wobei gleichzeitig Stützstrukturen in Form von Stegen eingewebt werden können. Auch lokal auftretende Spannungsspitzen, die bei der Modellierung erkannt werden, können so bereits bei der Gewebeauslegung berücksichtigt werden. Dabei ist die Übertragung textiler 3D-Webtechniken auf keramische Fasern aufgrund deren Sprödigkeit eine besondere Herausforderung. Mit der speziellen Fertigungstechnologie werden die textilkeramischen 3D-Preforms endkonturnah an einem Stück hergestellt. So kann im Fertigungsprozess eine hohe Ressourceneffizienz gewährleistet werden.

Im Projekt wird ein Digitalisierungskonzept für die Fertigung der Preform entwickelt, um die Produktionsdaten, die wesentlich für die Bauteileigenschaften sind, während der webtechnischen Umsetzung des textilen Halbzeugs kontinuierlich zu erfassen und zu bewerten. Ziel ist der Aufbau eines Daten-Management-Systems als vorbereitende Maßnahme für Zertifizierungen zur Gewährleistung der Rückverfolgbarkeit aller Prozessparameter, um so spätere Luftfahrtzulassung zu erleichtern.

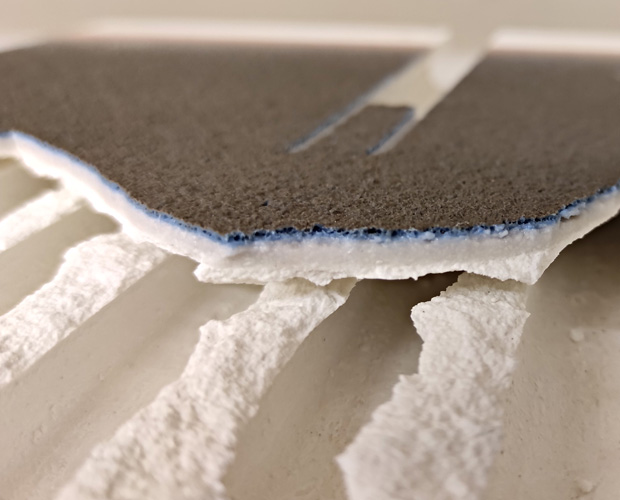

Das textile Halbzeug wird in vier Schritten zu einem CMC-Bauteil umgesetzt, wobei das spezielle Verfahren für die Infiltration erstmals für diese Art von 3D-Preforms zur Anwendung kommt. Neben der Technologieentwicklung des Infiltrationsverfahrens steht die Automatisierbarkeit des Prozesses im Fokus.

CMC-Airfoils können signifikant dazu beitragen, den Treibstoffverbrauch zu reduzieren und den CO2-Ausstoß zu verringern. »AirfOx« wird hier einen wesentlichen Beitrag in Richtung einer Serienfertigung leisten und soll den Weg ebnen, um die neue ressourceneffiziente Technologie zur Herstellung von komplexen 3D-Faserprefoms für CMCs zu etablieren, die dann auch für andere CMC-Typen, z. B. SiC/SiC-CMC, eingesetzt werden können.

Weitere Informationen