Zukünftige Fertigungsprozesse werden digital gesteuert und laufen automatisiert ab. Darüber hinaus sollen sie ressourcenschonend und energieeffizient sein sowie möglichst vollständig recycelbare oder biologisch abbaubare Produkte hervorbringen. Additive Verfahren können in Kombination mit den richtigen Materialkonzepten eine gute Lösung dafür sein und haben deshalb in bestimmten Anwendungsbereichen großes Potenzial. Ein weiterer Vorteil additiver Verfahren ist die einfach und kostengünstig personalisierbare, individuelle Herstellung einzelner Komponenten und ganzer Systeme – Stichwort »Losgröße 1«. Dies gilt insbesondere für energieintensive Fertigungsprozesse wie in der Spezialkeramik oder von neuartigen Materialverbunden im Bereich des Hochtemperatur-Leichtbau, aber auch für die Verwendung biologischer Materialien und deren Systemintegration, gerade im Bereich der Medizintechnik und Medizinprodukteentwicklung. Beispielsweise für biofunktionalisierten Trägermaterialien oder individualisierte Implantate ist die Technik interessant. Aber auch die Herstellung von spezifischen (mikro-)elektronischen und (mikro-)optischen Bauteilen profilieren von der Variabilität der additiven Fertigungsverfahren.

Neben den Vorteilen in der Individualisierbarkeit spielt aber zunehmend auch die Ressourceneffizienz eine wichtige Rolle beim Einsatz additiver Verfahren. Die endformnahe Fertigung durch 3D-Druck ohne Materialverlust ist auch für die Serienfertigung komplexer Bauteile und Strukturen interessant, besonders dort, wo hochqualifizierte Materialien eingesetzt werden. Das Fraunhofer-Institut für Silicatforschung ISC setzt eine Reihe von Verfahren in Kombination mit maßgeschneiderten Materialkonzepten für unterschiedlichste Anwendungsbereiche ein und entwickelt additive Techniken weiter. Gängige 3D-Druckverfahren bauen Werkstücke Schicht für Schicht auf. Je nach Material werden chemische (2K) oder physikalische (Temperatur, Licht) Initiierung eingesetzt. Üblicherweise werden 3D-Druckverfahren als Stand-Alone-Systeme genutzt. Für industrienahe Prozesse sind allerdings Konzepte zur Automatisierung von Prozessketten mit integriertem 3D-Druck erforderlich. Produktbezogen können sogar verschiedene 3D-Druckverfahren kombiniert werden, um optimal angepasste Materialkombinationen und Funktionen zu erreichen. Das Fraunhofer ISC arbeitet an der Systemintegration von unterschiedlichen 3D-Druck-Techniken in einem Gerät und entwickelt prozessbegleitende Mess- und Monitoringsysteme. Fragestellungen wie die automatisierte Materialzufuhr, Nachbearbeitung (3D-Politur), oder die Standardisierung von Schnittstellen stehen dabei im Fokus, um die Implementierung in bestehende Prozesse zu erleichtern.

Spezialkeramik/Metalle/Metall-Keramik-Verbunde

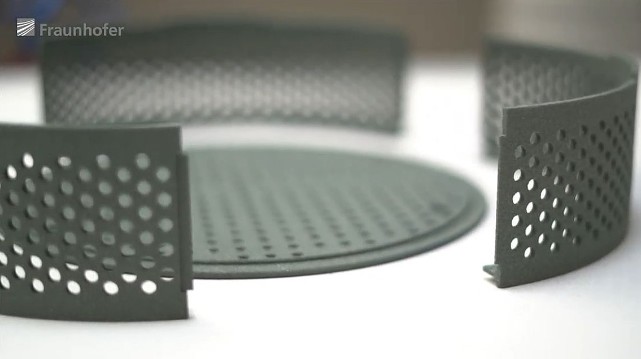

Das Fraunhofer-Zentrum für Hochtemperatur-Leichtbau HTL nutzt zweistufige additive Fertigungsverfahren für die Herstellung von Metallen, Keramiken und Multimaterial-Kompositen. Dabei ist der energiearme additive Fertigungsprozess zur Erstellung eines sogenannten Grünbauteils von der nachfolgenden, in der Regel zeit- und energieintensiven Ofenbehandlung zur Entbinderung und Sinterung oder Infiltration getrennt. Das hat den Vorteil, dass thermische Spannungen und Verzug, wie sie bei anderen 3D-Druckverfahren auftreten, vermieden werden können. Darüber hinaus macht der simultane Brand vieler Bauteile diese Verfahren wirtschaftlich sehr attraktiv. Neben Feedstocks und Druckparametern entwickelt das HTL Analyseverfahren für die Qualitätssicherung an Bauteilen im Grünzustand. Dies ermöglicht eine effiziente Optimierung entlang der ersten Hälfte der Prozesskette. Für das Design der anschließenden thermischen Prozesse ermittelt das HTL die für die Prozesskinetik kritischen Materialeigenschaften. Hierbei nutzt es u.a. die herkömmliche Thermoanalyse sowie die In-situ-Analytik in den eigenentwickelten Thermo-optischen Messanlagen (TOM). Die Messdaten werden anschließend in einer gekoppelten FE-Simulation genutzt, die thermische, mechanische, chemische und geometrische Aspekte zur Optimierung berücksichtigt. Dadurch können Werkstoff, Bauteildesign, Ofenraum und Thermoprozesse im Zusammenspiel simuliert werden. Dies bildet die Grundlage, a priori potentielle Defektquellen, Schwindung und Verzug bauteil- und werkstoffspezifisch vorherzusagen und die gesamte Prozesskette für eine sichere, wirtschaftliche und dennoch flexible Serienfertigung auszulegen.

Sensorik/Aktorik/optische Komponenten

Miniaturisierte sensorische und aktorische Elemente sollen sich auch via 3D-Druck im Fertigungsprozess integrieren lassen. Das Fraunhofer ISC entwickelt die zugehörigen neuen Materialkombinationen, die piezoelektrisch, thermisch, elektrostatisch, optisch, chemisch oder mechanisch responsiv geschaltet werden können. Die Herstellung optischer Bauteile erfordert besonders homogene, transparente und lichtstabile 3D-Formkörper, die frei von inneren Grenzflächen sind und eine sehr hohe Oberflächengüte aufweisen. Asphären und Gradienten-Index (GRIN) Optiken sind mit klassischen Verfahren nur aufwändig herzustellen. Der 3D-Druck bietet Optik-Designern die Möglichkeit, neue Komponenten als Freiformflächen fernab von üblichen sphärischen und rotationssymmetrischen Geometrien zu konzipieren und schnell zu testen.

Biomedizin/Medizinprodukte

Neben dem Einsatz für Dentalprodukte und individuelle Otoplastiken ist der Einsatz von additiven Fertigungsverfahren auch für die Biomedizin interessant. So bieten neue biodegradierbare und/oder 3D-druckbare Materialien Lösungen, z. B. für die Herstellung von Stützstrukturen (Scaffolds) oder Funktionselementen, die nur temporär benötigt und danach durch ihre physiologische Umgebung abgebaut werden. Der Wachstumsprozess und das Verhalten von Zellen und Mikroorganismen lassen sich mit biokompatiblen und bioaktiven Materialien gezielt beeinflussen (Stimulation, Nährstofffreisetzung, Unterstützung der Wundheilung). Die Kombination von 3D-Druckverfahren mit lebenden Zellen (Bioprinting) kann für biomedizinische und pharmakologische Fragestellungen völlig neue Möglichkeiten bieten. Hierfür werden gemeinsam mit Kooperationspartnern schonende Drucktechnologien weiterentwickelt.

Ressourcenschonendes Recycling/Sekundärrohstoffe

Für den 3D-Druckprozess werden hochspezialisierte Primärmaterialien mit genau definierten Eigenschaften benötigt, ein ressourcensparender Einsatz von Recyclaten oder Sekundärrohstoffen ist bisher nicht möglich. Das Fraunhofer ISC will mit seinem chemischen Synthese-Know-how dieses wertvolle Materialreservoir nutzbar machen. Produktionsabfälle oder recycelte Werkstoffe sollen so modifiziert werden, dass sie als Sekundärrohstoffe mit den für 3D-Druckverfahren benötigten Spezifikationen zur Verfügung stehen.

Weitere Informationen