Funktionelle Fasermaterialien und ihre Anwendungsmöglichkeiten

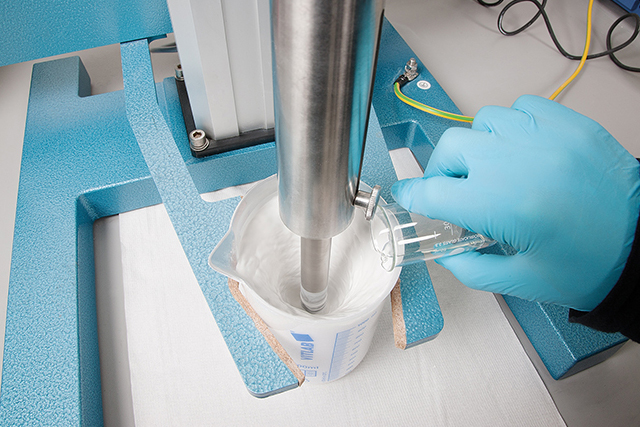

Das Fraunhofer ISC entwickelt Materialien und optimiert Verfahren zur Faserherstellung und -verarbeitung. Funktionelle Fasermaterialien finden vielfältige Anwendung in verschiedensten Branchen wie beispielsweise der regenerativen Medizin, der Glas- und Textilindustrie oder dem keramischen Leichtbau.

Entsprechend Ihrem Anwendungsgebiet beraten wir Sie bezüglich des passenden Fasermaterials und dessen optimalen Herstellprozessen. Unter anderem bieten wir Ihnen Materialien die biologisch abbaubar, elektrisch leitfähig oder temperaturstabil sind.

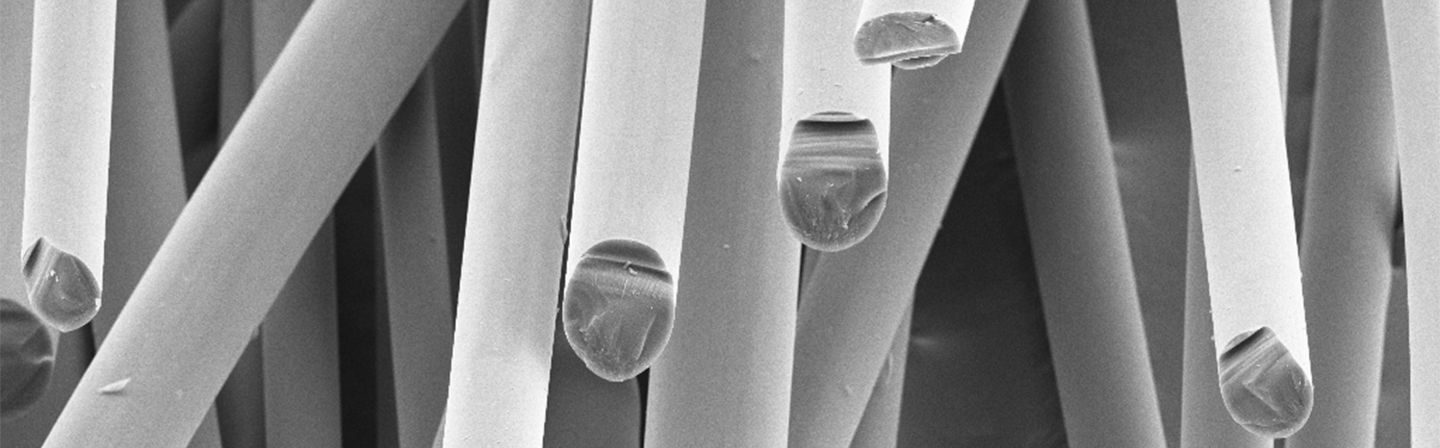

Die Entwicklung von Keramikfasern und Faserbeschichtungen liegt im Forschungsschwerpunkt der ISC Außenstelle, dem Fraunhofer-Zentrum für Hochtemperatur-Leichtbau HTL in Bayreuth.