Das Fraunhofer ISC und sein Zentrum für Hochtemperaturleichtbau arbeiten an energieeffizienten Verfahren sowie an regenerativen Formen der Energiewandlung, um beispielsweise Strom zu erzeugen. Wie dies im Kleinen und im Großen funktioniert, lesen sie z. B. im Artikel über das EU-Projekt Symphony, bei dem autonome Sensoren mit autarker Energieversorgung für unterschiedliche konkrete Anwendungsfälle eingesetzt werden. Oder z. B. auch im Bericht über PeroTec, wo es um neue effiziente Solarzellen geht und über die optimierte Herstellung von großen Keramikprodukten.

Projektbeispiele zum Thema Energie

Beispiele aus der aktuellen Forschung

Projekt »PeroTec«

»PeroTec«: hocheffiziente, ressourcen- schonende Perowskit-Solarzellen

Die Verwundbarkeit globaler Lieferketten, wie sie die Corona-Pandemie und der Ukraine-Krieg aufzeigen, verdeutlichen die Notwendigkeit der Energiewende.

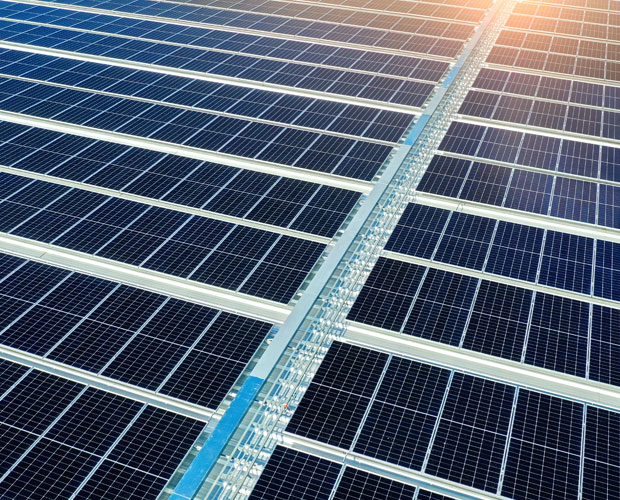

Mit der Umstellung von konventionellen zu erneuerbaren Energien steigt auch das Interesse an nachhaltigen Energiequellen. Insbesondere die Photovoltaikindustrie spürt die wachsende Nachfrage der Endverbraucher. Die hierfür benötigten Module bestehen aus Silicium-Solarzellen, die vorrangig in Ost-Asien produziert werden. Dementsprechend lange, umweltbelastende Transportwege relativieren nicht nur die klimapolitischen Ziele, sondern bedingen auch die Abhängigkeit von Zulieferern.

Das Projekt PeroTec der Fraunhofer-Institute IWM, ISE und ISC bietet eine zukunftsorientierte Alternative: den Wechsel von Silicium-Solarzellen zu Perowskit-Solarzellen.

Perowskit-Solarzellen: Nachhaltige, lokale Produktion fördert klimapolitische Ziele

Die Herstellung von Silicium-Solarzellen in Ost-Asien erzeugt einen CO2-Fußabdruck von über 60g / kWh CO2-eq – die etwa 10-fache Menge, die die Produktion von Perowskit-Solarzellen in Deutschland bzw. Europa verursachen würde. Der Weg zu einer umweltfreundlicheren Herstellung von Photovoltaik-Modulen führt deshalb über die Rückverlagerung der Produktion. Notwendige Technologien und Prozesse wie beispielsweise Laserstrukturierung, Vakuumbeschichtung und Siebdruck sind bereits etabliert und bieten die Grundlage für den Aufbau effizienter Produktionsprozesse von PeroTec-Modulen in Europa.

Mit der Umkehrung bekannter Herstellungsabläufe, dem »reverse manufacturing«, entsteht die PeroTec-Solarzelle direkt auf Glas: Alle notwendigen Elektrodenschichten werden direkt auf Flachglas gedruckt, die bedruckten Scheiben werden mit Glasloten zusammengefügt, in den Kapillaren zwischen den Glasschichten bleibt ausreichend Raum für den Perowskitabsorber. Der bei Raumtemperatur flüssige Perowskitabsorber wird in das Leermodul eingebracht und anschließend durch Kristallisation in situ aktiviert.

Fraunhofer ISC liefert Expertise zur Entwicklung von Glaslot

Für das PeroTec-Projekt ist die Materialkompetenz des Fraunhofer ISC auf dem Gebiet der Glaslote gefragt: Das ISC arbeitet an der Entwicklung der gasdichten Versiegelung der Flachglasscheiben für die Perowskit-Solarmodule. Als Basismaterial für die Flachglasscheiben kommen Kalk-Natron-Glas wie auch Borosilicatglas in Frage. Die verwendeten Gläser geben die Anforderungen an das Glaslot vor, das an den Ausdehnungskoeffizienten des Basismaterials angepasst und mittels Siebdruck aufgetragen wird.

Die Fraunhofer-Institute IWM, ISE und ISC setzen mit ihrem Projekt PeroTec also an verschiedenen Bereichen an, die nicht nur für eine nachhaltige, ressourcenschonende Produktion wichtig sind, sondern auch lokale, deutsche bzw. europäische Industriezweige stärken.

Projekt »HTPgeox«

»HTPgeox«: energieeffiziente Hoch-temperaturprozesse für große und geometrisch komplexe Bauteile

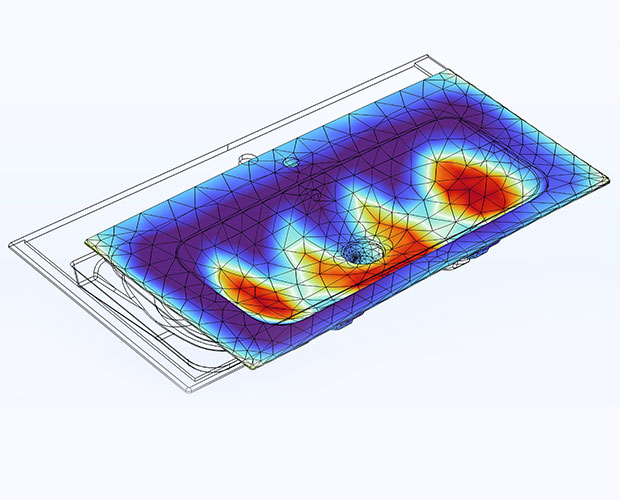

Im Projekt HTPgeox entwickelt das Fraunhofer-Zentrum HTL im Verbund mit drei Industriepartnern digitale Technologien, mit denen die Ofenprozesse zur Herstellung großer und geometrisch komplexer Keramikbauteile mit wesentlich höherer Energie- und Materialeffizienz durchgeführt werden können.

Als prominentes Beispiel werden dazu die Sanitärkeramiken der Villeroy & Boch AG in den Fokus genommen. Getrieben von den Anforderungen des Marktes in puncto Design und Funktionalität sollen Waschbecken und Co. heutzutage immer speziellere Formen haben, oft auch noch besonders dünnwandig sein und durch enge Maßtoleranzen perfekt in Einbaumöbel passen. Damit führen schon geringe Abweichungen der Endform, wie sie bei mangelnder Prozesskontrolle beim Brennvorgang entstehen können, zu erhöhtem Produktions-Ausschuss, der per se Energie- und Rohstoff-Verschwendung bedeutet.

Um das zu verhindern, wird in HTPgeox daran gearbeitet, den Prozess der Wärmebehandlung im Tunnelofen weitgehend zu digitalisieren mit dem Ziel einer optimalen Prozesssteuerung. Die Industriepartner, zu denen neben der Villeroy & Boch AG noch die Keramischer OFENBAU GmbH und Meprovision GmbH & Co. KG gehören, bauen dazu ein umfangreiches Monitoring von Ofen- und Produktdaten auf, mit dem die Ofenhistorie jedes einzelnen Produktes nachverfolgt werden kann.

Dazu gehört, für jedes Produkt zunächst automatisch die Positionierung auf dem Brennwagen optisch zu erfassen und dann auf seinem Weg durch den 120 m langen Ofen die jeweils passenden lokalen Sensordaten aus dem Ofen zuzuordnen. Algorithmen des maschinellen Lernens werden dann anhand der Daten Korrelationen zwischen Bauteilfehlern und Ofenproblemen ermitteln. Diese Informationen sollen dazu genutzt werden, auch ohne tiefergehende Analysen einen Teil der Fehler zu beheben, die durch den Besatz der Brennwagen und mangelhafte Ofensteuerung entstehen.

Das HTL trägt im Projekt genau diese tiefergehenden Analysen bei, und zwar doppelt: Mit der bewährten Methodik zur vorhersagenden Simulation von Material- und Bauteilverhalten im Thermoprozess wird zunächst vorab ein möglichst kurzer und energieeffizienter Brennprozess entwickelt. Hierzu wurde die Prozesskinetik mehrerer Keramikmassen durch Messungen unter anderem in den TOM-Anlagen am HTL in situ bestimmt. Auf Basis der gleichen Daten werden dann im weiteren Verlauf entdeckte Schadensfälle am Sanitärbauteil mit detaillierter Modellierung der konkreten thermischen Situation des Bauteils im Ofen in seiner spezifischen Positionierung auf dem Brennwagen analysiert. Steckt zum Beispiel hinter einem Riss in der Toilettenschüssel ein zu großer Temperaturgradient, kann am Computer ermittelt werden, ob sich der Riss eindeutig auf die Aufstellung der Schüssel auf dem Brennwagen zurückführen lässt. Die so entstehende Wissensbasis soll dann zunächst in Richtlinien für das Bedienpersonal, das die Brennwagen belädt, übersetzt werden. Perspektivisch sollen alle Erkenntnisse aus der laufenden Aufnahme von Ofen- und Produktdaten und den flankierenden Simulationen zu einer vorausschauenden Ofensteuerung mit aktiv geplantem, optimiertem Besatz jedes Brennwagens zusammengeführt werden.

Die – kurzfristig mögliche – Umsetzung der entwickelten Technologien lässt eine Verringerung des Heizenergiebedarfs in der Produktion von bis zu 20 % erwarten bei gleichzeitig durch Vermeidung von Ausschuss deutlich verbesserter Rohstoffeffizienz. Zudem wird die digitale Prozesskontrolle die in Zukunft zu erwartende Umstellung der Ofenbefeuerung von Erdgas zu Wasserstoff maßgeblich erleichtern.

Projekt »Symphony«

»SYMPHONY«: Energie autonom im Kleinen erzeugen

Die Verbreitung elektronischer Systeme durch die zunehmende Digitalisierung in allen Lebensbereichen, auch an abgelegenen Orten, erfordert ein Neudenken der Stromerzeugung. Aktuelle IoT-Szenarien gehen davon aus, dass bis zum Jahr 2025 rund 75 Milliarden vernetzte Geräte entstehen werden, deren Stromversorgung durch Batterien zu einer erheblichen Menge an potenziell gefährlichem Abfall führen wird.

Das Projektkonsortium des von der Europäischen Union geförderten Projekts SYMPHONY – Smart Hybrid Multimodal Printed Harvesting of Energy – zielt darauf ab, kosteneffiziente und skalierbare Methoden zu entwickeln, um Materialien zur Energiegewinnung auf flexible Folien zu drucken und sie mit energieeffizienter Elektronik und Sensortechnologien zu kombinieren. 13 Partner und mehr als 80 Forscher arbeiten unter dem Dach von SYMPHONY zusammen, um eine innovative, kosteneffiziente und umweltfreundliche Energiegewinnungslösung zu entwickeln. Diese Lösung ist auf eine breite Palette weiterer IoT-gestützter Applikationen anwendbar, wie die Interessenbekundungen von Unternehmen aus den Bereichen Automobil, Logistik, Eisenbahn, kleine Geräte usw. zeigen.

Das Fraunhofer ISC trägt hier mit seiner Expertise bei der Entwicklung der funktionellen, druck- und strukturierbaren Materialien wie ORMOCER®en, Spezial-Silikonen, piezoelektrischen Materialien oder magnetischen Nanopartikeln und dem prozesstechnischen Know-how für Herstellung und Verarbeitung bei. Der SYMPHONY-Ansatz nutzt »diffuse« Energie für die Entwicklung innovativer energieautonomer Sensorsysteme.

Während thermoelektrische und solarbetriebene Generatoren von bestimmten Standortfaktoren (Temperaturunterschiede, Verfügbarkeit von Sonnenlicht) abhängig sind, können elektrodynamische und piezoelektrische Energiewandler nahezu allgegenwärtig vorhandene Vibrationen und mechanische Verformungen zur Erzeugung der benötigten Energie nutzen. Die Energieversorgung in diesem System wird vollständig aus gedruckten, wiederverwertbaren und ungiftigen Materialien bestehen, darunter das ferroelektrische Polymer P(VDF-TrFE), druckbare Gleichrichter auf Siliciumbasis, Redox-Polymer-Batterien und Supercaps auf Zellulosebasis.

Getestet wird die Kombination aus autonomen Energy Harvestern und Sensoren in drei Anwendungsfällen: Condition monitoring von Windkraftanlagen in Echtzeit, »Intelligenter Fußboden« zur Steuerung von Raumfunktionen und Fahrradschläuche mit integrierter Drucküberwachung für den anspruchsvollen Einsatz.

Ein wichtiger Aspekt ist die Definition einer Methodik für die Lebenszyklusbewertung und die Identifizierung von Umwelt-Hotspots, die zur Entwicklung der umweltfreundlichen SYMPHONY-Lösungen beitragen.

Die in SYMPHONY verwendeten energieeffizienten und skalierbaren Druckverfahren bieten erhebliche Kosten- und Energieeinsparungen im Vergleich zu Hochtemperaturprozessen, die bei der Herstellung von Piezokeramiken erforderlich sind. Darüber hinaus haben die im Projekt verwendeten Materialien eine wesentlich geringere Umweltbelastung (Zellulose, Polymerbatterien, bleifreie Piezoelektrika).