Zukunftsorientierte Elektrodenmaterialien, Elektrolyte und andere Zellkomponenten sowie Verfahren zu deren Herstellung und Verarbeitung im Technikumsmaßstab - das Fraunhofer FuE-Zentrum Elektromobilität FZEB verfügt über die gesamte projektrelevante Infrastruktur zur automatisierten Kleinserienfertigung von Lithium-Ionen-Zellen aus recycelten Materialien, zur Synthese und Regeneration von Funktionsmaterialien sowie deren Analytik. Aktuell laufen eine Reihe von hochinteressanten Projekten rund um eine »grünere« Batteriewertschöpfungskette im Fraunhofer ISC – mehr dazu in den nachfolgenden Projektberichten

Grünere Batterien der Zukunft

Beispiele aus der aktuellen Forschung

Projekt »IDcycLIB«

»IDcycLIB«: Innovationsplattform einer grünen, detektierbaren und direkt recycelbaren Lithium-Ionen-Batterie

Technologische Souveränität und Sicherung von Arbeitsplätzen in Deutschland, das nachhaltige Umdenken und Umsteuern bei der Nutzung von Rohstoffen – möglichst effizienter Einsatz und ressourcenschonende Nutzungskonzepte – sind große Herausforderungen, vor denen die Industriezweige in Europa und weltweit stehen. Insbesondere der Wandel weg von fossil angetriebener Mobilität zu einer zukunftsfähigen, auf regenerativen Energieträgern aufbauenden Elektromobilität hat die Diskussion um den Ressourcenbedarf für die dafür notwendigen Batterien verstärkt. Das Verbundprojekt IDcycLIB setzt mit zukunftsweisenden Konzepten genau hier an.

Fünf Säulen für einen nachhaltigen und wirtschaftlichen Batteriekreislauf

Im Projektkonsortium von IDcycLIB haben sich 12 Partner aus Industrie und Forschung zusammengeschlossen, um ein schlüssiges nachhaltiges und industrietaugliches Konzept für Batteriezellfertigung, -recycling und -aufbereitung transferfähig zu machen. Das Konzept baut auf fünf Säulen auf:

»Grüne« Batteriezellen

Wasserbasierte Herstellverfahren für Batterieelektroden und Funktionsmaterialien (Verzicht auf Lösemittel und bedenkliche Prozesschemikalien)

Design for Recycling

Batteriezellen sollen sich bereits durch ihr Design und die Beschaffenheit ihrer Komponenten leicht und automatisiert zerlegen lassen. Die Funktionsmaterialien können einfach und kostengünstig sortiert und für die Wiederverwendung in neuen Batterien aufbereitet werden.

Detektierbarkeit | Batteriepass | digitaler Zwilling

Die Zellkomponenten sind mit fälschungssicheren partikulären Markern codiert, die einfach ausgelesen werden können. Damit wird eine automatisierte Vorsortierung nach Zellchemismus und Bestandteilen möglich, Trenn- und Aufbereitungsprozesse lassen sich vereinfachen, Materialströme digital erfassen.

Effiziente Recyclingprozesse

Schonende wasserbasierte elektrohydraulische Zerlegung und materialsensitive Sortierung mit neuartiger Zentrifugentechnologie sorgen für eine hohe Reinheit der zurückgewonnenen Materialfraktionen zur anschließenden Regeneration.

Entwicklungsbegleitende Nachhaltigkeitsbewertung

Mittels Life Cycle Assessment und Life Cycle Costing, der Ableitung parametrisierter Modelle sowie der Entwicklung geeigneter Softwaretools (LCA Calculator, Datenaustauschplattform) zur Bewertung und Steuerung digital erfasster Materialströme kann der Weg zu einer nachhaltigen Entwicklung und Kreislaufführung von Batterien geebnet werden.

Mit diesen fünf Säulen will das Verbundprojekt IDcycLIB das Instrumentarium aufbauen und erproben, was in Zukunft eine nachhaltige Fabrikation und Nutzung und ein wirtschaftliches Recycling von Batteriezellen sowie ein digitales Datenmanagement ermöglicht. Die ressourcenschonende zirkuläre Wirtschaft (Circular Economy) wird damit für Lithium-Ionen-Batterien (LIB) nicht nur möglich, sondern auch ökonomisch attraktiv. Darüber hinaus werden auch Schnittstellen für zukünftige Innovationen – z. B. eine digitale Erfassung des Zellzustands – geschaffen.

Projekt »HydroLIBRec«

»HydroLIBRec«: Batteriezelle aus Recycling-Material

Batterierecycling ist mittlerweile nicht nur ein Riesengeschäft, sondern eine reine Notwendigkeit bei steigenden Produktionszahlen. Zwar existieren derzeit bereits zwei generelle Verfahrenswege zum Recycling von Lithiumbatterien, die erreichbare Recyclingquote ist jedoch begrenzt. Genau hier setzt das Projekt HydroLIBRec an.

Ziel des Fraunhofer ISC

Ziel dieses Forschungsvorhabens ist es, durch die funktionserhaltende Rückgewinnung der Aktivmaterialien und durch anschließende chemische Aufbereitung Batteriezellen aus Recyclingmaterial herzustellen, diese zu qualifizieren und im Hinblick auf Wiedereinsatz in einer nachhaltigen Batteriezellenproduktion zu bewerten. Das Projektvorhaben verknüpft damit Recycling und Design auf Konstruktions- und Materialebene mit dem Ziel, alle Materialien einer Batterie nahezu vollständig wiederzuverwerten.

Dabei sollen insbesondere die ressourcenkritischen Elektrodenmaterialien dem Wiedereinsatz in neuen Batterien zugeführt werden. Von der Demontage des Batteriepacks bis hin zur Qualifizierung von Aktivmaterialien soll die gesamte Prozesskette entwickelt und optimiert werden und damit die technologischen Voraussetzungen zu einem effektiven, wirtschaftlich tragfähigen, umweltschonenden und funktionserhaltenden Batterierecycling schaffen, das deutschland- bzw. europaweit die Verfügbarkeit von Lithiumbatterieressourcen gewährleistet.

Breites Anwendungsfeld - effizienter Ressourceneinsatz und -kreislauf

Materialkreisläufe sollen effektiv geschlossen und Prozesse weiter optimiert werden. HydroLIBRec schafft mit alternativen Prozessketten und dem Vergleich von Variationen, die in diesem Projekt modelliert und durch Ökobilanzierung sowie Wirtschaftlichkeitsbetrachtung evaluiert werden, eine validierte Basis. Dies schließt auch einen Vergleich mit etablierten Verfahren ein.

Damit will das Projekt aufzeigen, welche Möglichkeiten einer effizienten Kreislaufführung für Batteriematerialien in Deutschland praktisch zur Verfügung stehen. Dabei werden anhand von Beispielbatterien Rückschlüsse auf die Rezyklierbarkeit gezogen, die in eine Modifizierung des Designs im Sinne der Recyclingfähigkeit münden. Durch das Konzept für simulationsbasiertes, recyclingoptimiertes Design wird ein universales Tool bereitgestellt, das sich auch auf andere Batterien jeglicher Art und Größe anwenden lässt und somit in einem breiten Anwendungsfeld einen effizienten Ressourceneinsatz und -kreislauf ermöglicht.

Alleinstellungsmerkmal dieses Projekts ist, dass Designkonzepte direkt aus Simulationsergebnissen zur Batteriearchitektur und der zugehörigen Prozesstechnologie abgeleitet werden. Mit den digitalen Modellen ist es möglich, das (Re)Design und die Produkteigenschaften sowie Prozessparameter spezifisch zu analysieren und zu optimieren. Ziel ist eine Optimierung der Prozessparameter und Prozessketten, um die Eigenschaften des Schwarzmasse-Rezyklats für den Einsatz in einer Rezyklatbatterie zu qualifizieren (proof-of-concept).

Projekt »DiRecLIB«

»DiRecLIB«: Direktes Recycling von Aktivmaterialien aus Lithium-Ionen-Batterien

Wie wichtig das Thema Recycling für die nachhaltigen Batterien von morgen ist, wurde bereits ausführlich dargestellt. Das schlägt sich auch in den zahlreichen Projekten nieder, die derzeit im Fraunhofer-Forschungs- und Entwicklungszentrum für Elektromobilität (FZEB) des Fraunhofer ISC zu unterschiedlichen Aspekten des Batterierecyclings bearbeitet werden.

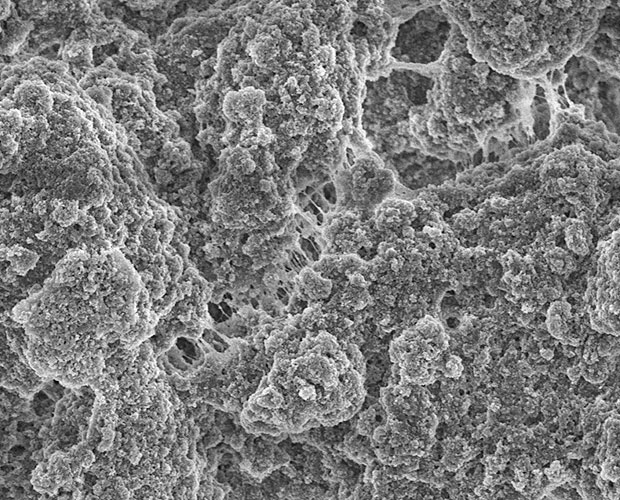

Im Projekt DiRecLIB entwickeln die Projektpartner einen kontinuierlichen, digital gestützten Prozess zum direkten Recycling von Aktivmaterial aus Lithium-Ionen-Batterien, der sehr hohe Ressourceneffizienz verspricht. Hierzu wird die Rückgewinnung industrierelevanter Aktivmaterialien wie NMC (Lithium-Nickel-Mangan-Cobalt-Oxid), NCA (Lithium-Nickel-Cobalt-Aluminium-Oxide) oder LCO (Lithium-Cobalt-Oxid) untersucht. Der Prozess beinhaltet die elektrohydraulische Zerkleinerung von Elektroden und Lithium-Ionen-Batteriezellen, die Desagglomeration und Aufarbeitung der Schwarzmasse, die möglichst vollständige Fraktionierung der Aktivmaterialien in einer Klassierzentrifuge sowie die Analyse der zurückgewonnenen Aktivmaterialien.

Die Kernaufgabe des Projekts ist die Entwicklung eines digitalen Zwillings, der die gesamte Prozesskette als Grundlage einer modellbasierten Regelungsstrategie abbildet. Dies wird ergänzt durch die Erweiterung der Online-Messtechnik und deren Integration in eine Softsensorumgebung. Mit »Softsensoren« sind virtuelle Sensoren gemeint, die selbst Algorithmen des maschinellen Lernens nutzen, um für die Optimierungsanwendung geeignete Ausgangsinformationen zu liefern. Der Aufbau eines datengetriebenen Modells auf Basis der Methoden des maschinellen Lernens zum autonomen Betrieb der gesamten Prozesskette für unterschiedliche Batteriematerialien sowie die Erhöhung des Durchsatzes zur Erreichung industrierelevanter Mengen mit der Klassierzentrifuge runden die Kernaufgabe ab.

Die DiRecLIB-Demonstratoranlage wird am Fraunhofer ISC aufgebaut. Dort entsteht ein kontinuierlicher Prozess zum direkten Recycling von LIB-Aktivmaterialien, welcher bereits hohe Industrierelevanz (TRL 5-8) aufweist. Darüber hinaus ist das ISC-Team für eine umfassende Ökobilanzierung des gesamten Recyclingprozesses hinsichtlich Ressourceneffizienz und Umweltverträglichkeit verantwortlich und setzt die Ergebnisse mit etablierten Prozessen in Relation. Dabei wird auch die Aufarbeitung des Prozesswassers untersucht sowie die Recyclingfähigkeit von marktüblichen Kathodenmaterialien, die mit dem DiRecLIB-Prozess rückgewonnen werden. Die Ergebnisse werden in eine Materialdatenbank implementiert.

Mit der gemeinsamen Entwicklung der Demonstratoranlage stellen die Projektpartner einen umfassenden Prozess mit hoher Ressourceneffizienz zum direkten Recycling von Batterien im Pilotmaßstab bereit. Damit wird ein großer Markt erschlossen und gleichzeitig ökologische Prozessführung in den Vordergrund gerückt, um die aktuellen Herausforderungen in der Mobilitäts- und Energiebranche nachhaltig anzugehen.

Das Projekt wird in der Förderinitiative »Digital GreenTech – Umwelttechnik trifft Digitalisierung« vom Bundesministerium für Bildung und Forschung BMBF gefördert.

Weitere Informationen

Projekt »SisAl«

»SisAl«: Prozessführung und Rohstoff-kette zur CO2-Minimierung bei der Silicium- und Aluminiumoxid-Herstellung

Reines Silicium (Si) und hochreines Aluminiumoxid (HPA) sind für viele technische und elektronische Anwendungen essentiell. Si wird neben der Halbleiterelektronikindustrie auch für die solare Stromerzeugung mit Photovoltaik genutzt. HPA dient als Rohstoff z. B. bei der in der Leuchtdiodenproduktion und in der Lithium-Ionen-Batterieherstellung. Allerdings werden Si und HPA derzeit auf nicht nachhaltige Weise hergestellt. Für jede Tonne Si wird ein Vielfaches an CO2 erzeugt, außerdem entstehen schädliche Abfallstoffe. Auch die Produktion von HPA aus hochreinem Primäraluminium ist sehr energieintensiv und hinterlässt damit einen großen CO2-Fußabdruck. Dieses Problem will das von EIT RawMaterials geförderte Projekt SisAl durch eine geschickte Verkettung und Kreislaufführung der Prozesse und des entstehenden CO2 lösen.

Das SisAl-Verfahren setzt beim Kohlenstoff an, den es durch sekundäre Aluminiumquellen (z. B. Schrott) als Reduktionsmittel für die Si-Produktion aus Quarz (SiO2) ersetzt und gleichzeitig eine Schlacke herstellt, die ein perfektes Vorprodukt für die HPA-Gewinnung ist. Durch die Einführung eines integrierten CO2-Kreislaufs wird der bereits überragend niedrige CO2-Fußabdruck des SisAl-Prozesses noch weiter verbessert.

Das Fraunhofer ISC unterstützt das Projekt SisAl mit seinem Batterie-Knowhow und setzt die im SisAl-Verfahren hergestellte HPA zur Beschichtung von Anoden und Separatoren in der Lithium-Ionen-Zellfertigung ein, wo es z. B. die Lebensdauer und Zyklenfestigkeit erhöhen soll. Dazu werden umfangreiche Tests und Analysen an der HPA und an den SisAl-Zellen durchgeführt.

Mit dem SisAl-Verfahren werden der Übergang zu einer kohlenstoffarmen Kreislaufwirtschaft und andere große Herausforderungen in neue europäische Chancen verwandelt: die nachhaltige CO2-emissionsarme Produktion wichtiger technischer Rohstoffe. Durch den Ersatz einer einzigen traditionellen Siliziumschmelze in China durch eine neue SisAl-Schmelze in Europa würden nach Schätzungen des SisAl-Konsortiums jährlich 50 Millionen Euro an vermiedenen gesellschaftlichen Emissionskosten eingespart.

Statt also die Produktion in Länder mit weniger strengen Emissionsvorschriften (sog. Carbon Leakage) mit negativen Auswirkungen auf die globalen Emissionen zu verlagern, will SisAl umgekehrt technologische Möglichkeiten schaffen, die sowohl nachhaltig als auch ökonomisch interessant sind, und so diese energieintensive, aber für die europäische Wirtschaft wichtige Produktion zurück nach Europa holen.