Unter dem Motto »Materials meet …« leistet das Fraunhofer ISC mit seiner Materialforschung und Verfahrensentwicklung wichtige Beiträge zur Lösung globaler Herausforderungen. Im Fokus der Forschung stehen Klimawandel, Umweltverschmutzung, exzessive Ressourcennutzung, Energiewende, alternde Bevölkerung in Industriestaaten und wachsende Urbanisierung.

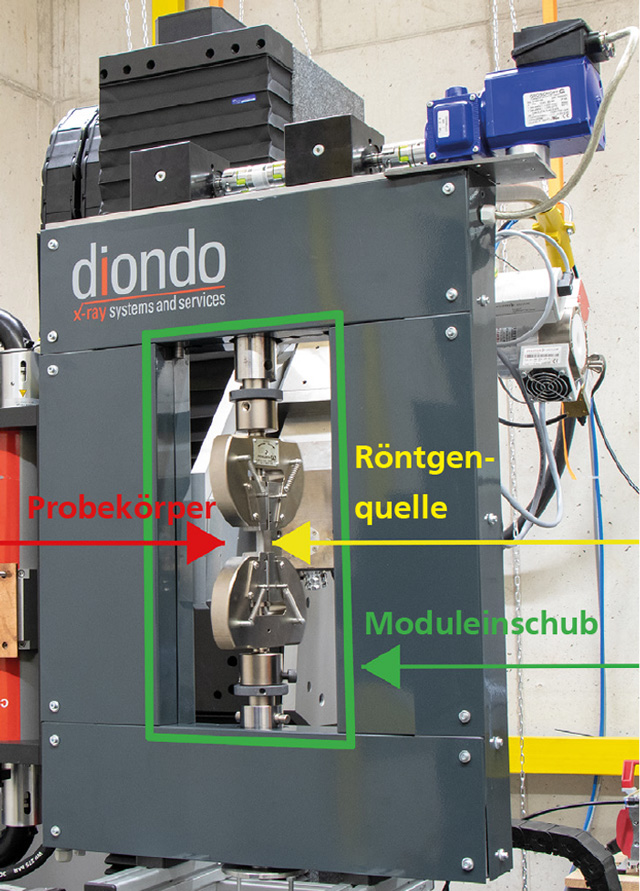

Auch die globalen Themen Digitalisierung und Künstliche Intelligenz sind für die Materialforschung am ISC bedeutende Themenschwerpunkte. Neben den laufenden Aktivitäten zur Laborautomatisierung wird das Institut auch im Rahmen der Europäischen Battery 2030+ Initiative den Einsatz Künstlicher Intelligenz für die Materialentwicklung vorantreiben. Kompetenzen in den Bereichen Sensorik, Analytik, In-situ-Messverfahren und automatisiertes Online-Monitoring sind unverzichtbare Schnittstelle zwischen Materials Data Space und dem analogen Produkt und seinen Anforderungen.

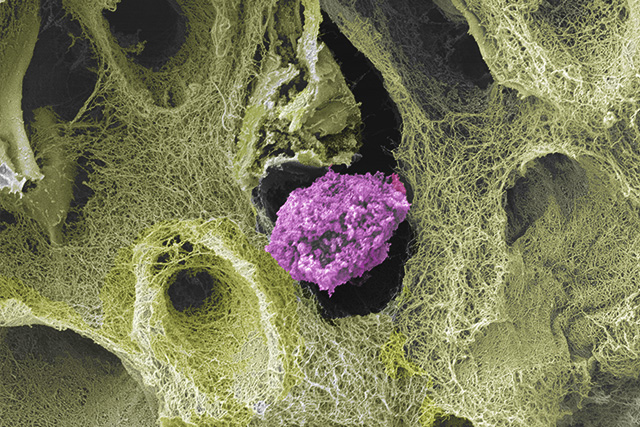

Das Jahr 2020 brachte eine globale Krise in Form der COVID-19-Pandemie mit sich. Nicht nur für die Wirtschaft, auch für die Forschungslandschaft eine neue Herausforderung. Das Fraunhofer ISC hat hier Ideen und Know-how in Verbundforschungsprojekte eingebracht, vom schnellen Wirkstoffscreening für antivirale Substanzen bis hin zur Entwicklung von antiviralen Oberflächen. Über die jetzt angestoßenen Projekte wird in den nächsten Jahren berichtet.